暂无评论

图文详情

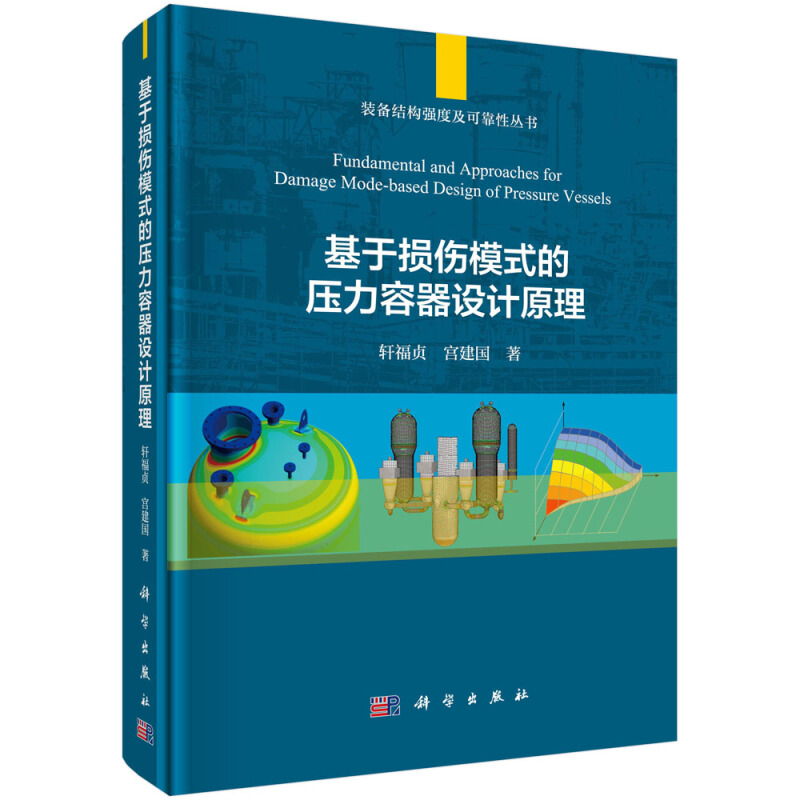

- ISBN:9787030656377

- 装帧:一般胶版纸

- 册数:暂无

- 重量:暂无

- 开本:B5

- 页数:380

- 出版时间:2020-09-01

- 条形码:9787030656377 ; 978-7-03-065637-7

本书特色

市场同类书较少,针对不同压力容器损伤模式给出了具体的案例分析,内容丰富、针对性强,比较适合石化、核电、电力等行业从事结构完整性技术研究的科研与设计人员阅读

内容简介

近年来,随着国家节能降耗等能源战略的不断推进,石化、核电等行业中承压设备面临着更高的操作温度、更为复杂的操作载荷。例如,加氢反应器的设计温度达480℃,且面临着更为频繁的启停工况;优选快堆(第四代核电技术)中堆内构件的设计温度达550℃,服役寿期的载荷多样化。在高温、复杂载荷的共同作用下,高温承压设备的失效模式更为复杂。因此,必须开展面向失效模式的强度分析与设计,以保障高温承压装备的安全运行。基于上述背景,本书将从压力容器强度设计的基本原理出发,介绍面向复杂失效模式的强度分析与设计技术,开展工程典型部件的强度分析与设计,阐明不同强度设计方法在分析原理、实施方法、设计准则、设计结果等方面的差异,服役于高温承压设备的长周期安全运行。

目录

目录

前言

第1章 绪论 1

1.1 压力容器及发展历史 1

1.2 压力容器的失效、损伤模式与设计原理 7

1.3 压力容器强度设计的基本概念 11

1.3.1 时间相关的许用应力 11

1.3.2 应力分类 12

1.3.3 参考应力 13

1.3.4 等时应力-应变曲线 15

1.3.5 循环应力-应变曲线 17

1.3.6 弹性跟随效应 18

1.4 压力容器主流设计规范简介 22

1.4.1 美国ASME标准 24

1.4.2 法国RCC-MRx规范 28

1.4.3 英国R5规程 30

1.5 本书的基本内容及逻辑框架 32

参考文献 33

本章主要符号说明 35

第2章 压力容器的蠕变损伤及强度设计 36

2.1 蠕变现象及基本概念 36

2.1.1 蠕变现象与基本特征 36

2.1.2 蠕变设计相关的几个基本概念 38

2.2 蠕变变形机理及本构模型 40

2.2.1 蠕变变形的物理机制 40

2.2.2 蠕变变形的本构方程 44

2.3 蠕变破裂机理及寿命预测 46

2.3.1 蠕变破裂的物理机制 47

2.3.2 蠕变破坏参数的预测及外推 48

2.4 压力容器的蠕变强度设计判据 56

2.4.1 载荷控制的破坏 56

2.4.2 变形控制的破坏 57

2.5 基于弹性技术路线的压力容器蠕变强度设计 58

2.5.1 基于ASME标准的蠕变强度设计 58

2.5.2 基于RCC-MRx规范的蠕变强度设计 65

2.6 压力容器蠕变设计的近似方法 66

2.6.1 基于稳态蠕变状态的弹性近似分析 66

2.6.2 基于参考应力的蠕变强度分析 67

2.7 基于损伤理论的压力容器蠕变设计 69

2.8 压力容器蠕变设计案例 70

2.8.1 基于ASME Ⅲ-5 HBB标准的蠕变强度考核 71

2.8.2 基于RCC-MRx规范的弹性分析方法 72

2.8.3 基于RCC-MRx规范的极限分析方法 73

参考文献 74

本章主要符号说明 78

第3章 压力容器的疲劳损伤与强度设计 81

3.1 疲劳现象及基本概念 81

3.1.1 疲劳现象 81

3.1.2 疲劳强度相关的基本概念 82

3.2 疲劳损伤的物理机制 90

3.3 疲劳损伤与寿命预测模型 92

3.3.1 单轴应力下的寿命预测模型 92

3.3.2 多轴应力下的寿命预测修正 94

3.4 压力容器疲劳设计的原理与判据 96

3.4.1 蠕变效应可忽略 97

3.4.2 蠕变效应不可忽略 97

3.5 压力容器疲劳设计的基本方法 98

3.5.1 弹性分析方法 98

3.5.2 弹塑性分析方法 98

3.6 压力容器疲劳强度与寿命分析的弹性路线 101

3.6.1 基于ASME Ⅲ-NB标准的弹性分析路线 101

3.6.2 基于ASME Ⅷ-2标准的弹性分析路线 103

3.6.3 基于ASME Ⅲ-5 HBB/RCC-MRx/R5的弹性分析路线 105

3.7 压力容器疲劳强度与寿命分析的弹塑性路线 105

3.7.1 基于ASME Ⅷ-2标准的弹塑性分析路线 105

3.7.2 基于ASME Ⅲ-5 HBB/RCC-MRx/R5的弹塑性分析路线 106

3.8 压力容器疲劳强度与寿命分析的损伤分析路线 106

3.9 压力容器疲劳设计案例 107

参考文献 109

本章主要符号说明 111

第4章 压力容器的安定与棘轮失效及设计方法 114

4.1 结构安定与棘轮现象及基本概念 114

4.2压力容器安定/棘轮基本理论及研究进展 115

4.2.1 经典的结构安定性理论 115

4.2.2 受损结构的安定性理论 117

4.2.3 蠕变对结构安定/棘轮效应的影响 119

4.3 压力容器安定及棘轮极限载荷分析 119

4.3.1 压力容器的安定极限载荷分析方法 120

4.3.2 压力容器的棘轮极限载荷分析方法 122

4.4 压力容器安定与棘轮设计的弹性路线方法 125

4.4.1 基于ASME Ⅲ标准的安定/棘轮弹性分析法 126

4.4.2 基于RCC-MRx规范的安定/棘轮弹性分析法 130

4.4.3 基于R5规程的安定/棘轮弹性分析法 132

4.5 压力容器安定与棘轮设计的简化非弹性方法 135

4.5.1 基于ASME Ⅲ-5 HBB标准的简化非弹性分析法 135

4.5.2 基于ASME Ⅲ N-861标准的理想弹塑性分析法 140

4.6 压力容器安定与棘轮设计的非弹性方法 141

4.6.1 基于ASME Ⅲ-5 HBB标准的非弹性分析法 141

4.6.2 基于RCC-MRx规范的非弹性分析法 141

4.7 压力容器安定与棘轮设计案例 142

4.7.1 ASME Ⅲ-5 HBB标准中弹性分析方法 143

4.7.2 RCC-MRx规范中弹性分析方法 144

参考文献 145

本章主要符号说明 150

第5章 压力容器的蠕变-疲劳耦合损伤及强度设计 151

5.1 蠕变-疲劳耦合损伤现象与基本概念 151

5.2 蠕变-疲劳耦合下的实验研究 153

5.2.1 基于光滑试样的蠕变-疲劳耦合实验 153

5.2.2 含缺口试样的蠕变-疲劳交互作用实验研究 156

5.3 蠕变-疲劳耦合下的本构理论 158

5.3.1 分离型循环黏塑性本构模型 158

5.3.2 Chaboche统一型循环黏塑性本构模型 159

5.3.3 Ohno-Wang统一型循环黏塑性本构模型 160

5.3.4 损伤耦合统一黏塑性本构模型 161

5.4 蠕变-疲劳耦合作用下的寿命预测 163

5.4.1 寿命-时间分数模型 163

5.4.2 频率修正模型及其改进形式 163

5.4.3 应变范围划分模型 164

5.4.4 临界距离理论模型 165

5.4.5 考虑循环软硬化与松弛效应的寿命预测模型 166

5.4.6 基于应变能密度耗散的寿命预测模型 167

5.5 基于ASME标准的压力容器蠕变-疲劳强度设计 168

5.5.1 基于弹性路线的蠕变-疲劳强度分析 168

5.5.2 基于非弹性路线的蠕变-疲劳强度分析 174

5.6 基于RCC-MRx规范的蠕变-疲劳强度设计 175

5.6.1 基于弹性路线的蠕变-疲劳强度分析 175

5.6.2 基于非弹性路线的蠕变-疲劳强度分析 177

5.7 基于R5规程的压力容器蠕变-疲劳强度设计 178

5.8 压力容器蠕变-疲劳分析案例 182

参考文献 185

本章主要符号说明 187

第6章 压力容器的屈曲及蠕变屈曲设计 190

6.1 压力容器的屈曲现象 190

6.1.1 瞬态屈曲及基本概念 190

6.1.2 蠕变屈曲现象 192

6.2 屈曲理论及相关基础研究进展 193

6.3 压力容器屈曲设计的原理与判据 197

6.4 压力容器瞬态屈曲设计的基本技术路线及相关规范简介 197

6.4.1 压力容器瞬态屈曲设计的基本技术路线 197

6.4.2 压力容器瞬态屈曲设计的规范简介 198

6.5 压力容器瞬态屈曲的弹性分析方法 199

6.5.1 基于ASME Ⅲ-NB标准的弹性分析方法 200

6.5.2 基于ASME Ⅲ N284标准的弹性分析方法 203

6.5.3 基于ASME Ⅲ N759标准的弹性分析方法 208

6.5.4 基于RCC-MRx规范的弹性分析方法 211

6.6 压力容器瞬态屈曲的非弹性分析方法 213

6.6.1 基于ASME Ⅲ-NH标准的非弹性分析方法 213

6.6.2 其他规范提供的非弹性分析方法 215

6.7 高温压力容器蠕变屈曲设计的基本路线及相关标准简介 215

6.7.1 压力容器蠕变屈曲设计的基本路线 215

6.7.2 压力容器蠕变屈曲设计的相关标准简介 216

6.8 高温压力容器的蠕变屈曲设计方法 217

6.8.1 基于规范的蠕变屈曲非线性设计方法 217

6.8.2 压力容器蠕变屈曲的简化分析方法 218

6.8.3 压力容器蠕变屈曲设计的线算图法 220

6.9 压力容器屈曲与蠕变屈曲分析案例 224

6.9.1 受压圆筒的屈曲分析 224

6.9.2 受压圆筒的蠕变屈曲分析 228

参考文献 231

本章主要符号说明 234

第7章 高温紧固件的应力松弛及设计方法 237

7.1 高温紧固件的应力松弛及失效 237

7.1.1 高温紧固件的应力松弛现象 237

7.1.2 高温紧固件的失效 239

7.2 高温紧固件应力松弛的基本理论 239

7.2.1 应力松弛的基本特征 239

7.2.2 应力松弛性能的表征参量 240

7.2.3 应力松弛的理论方程 241

7.3 结构应力松弛行为的影响因素 242

7.3.1 应力松弛行为的材料依赖性 242

7.3.2 环境与服役条件对应力松弛的影响 243

7.3.3 系统因素对应力松弛行为的影响 246

7.4 应力松弛与蠕变方程的转换 248

7.4.1 从应力松弛到蠕变的转换 248

7.4.2 从蠕变到应力松弛的转换 249

7.5 高温紧固件应力松弛行为的有限元分析 249

7.6 压力容器紧固件的应力松弛和强度设计 250

7.6.1 高温螺栓应力松弛设计标准简介 250

7.6.2 基于ASME标准的螺栓应力松弛设计方法 252

7.6.3 基于RCC-MRx规范的螺栓应力松弛与强度设计 259

参考文献 265

本章主要符号说明 269

第8章 基于断裂理论的高温压力容器强度分析与安全评价 271

8.1 裂纹发现及结构强度设计理念的演变 271

8.1.1 裂纹发现及断裂理论的发展 271

8.1.2 结构强度设计理念的演化 273

8.2 裂纹扩展的控制参量及断裂模型 275

8.2.1 疲劳断裂参量及模型 276

8.2.2 蠕变断裂参量及模型 279

8.2.3 多裂纹耦合及断裂参量修正 284

8.2.4 蠕变断裂的拘束效应 288

8.2.5 蠕变-疲劳交互作用下的断裂参量及模型 291

8.3 蠕变-疲劳交互作用下的寿命预测模型 294

8.4 环境对裂纹扩展的影响 297

8.5 高温压力容器裂纹的扩展分析与剩余寿命评价 299

8.5.1 工程检出裂纹的规则化 299

8.5.2 基于RCC-MRx规范A16附录的高温裂纹扩展分析 303

8.5.3 基于R5规程的高温裂纹扩展分析及寿命评价 307

8.5.4 基于ASME标准的疲劳裂纹扩展分析及寿命评价 312

8.6 压力容器中裂纹分析及评价案例 313

参考文献 314

本章主要符号说明 319

第9章 核压力容器的辐照效应及耦合损伤分析 322

9.1 核压力容器中

前言

第1章 绪论 1

1.1 压力容器及发展历史 1

1.2 压力容器的失效、损伤模式与设计原理 7

1.3 压力容器强度设计的基本概念 11

1.3.1 时间相关的许用应力 11

1.3.2 应力分类 12

1.3.3 参考应力 13

1.3.4 等时应力-应变曲线 15

1.3.5 循环应力-应变曲线 17

1.3.6 弹性跟随效应 18

1.4 压力容器主流设计规范简介 22

1.4.1 美国ASME标准 24

1.4.2 法国RCC-MRx规范 28

1.4.3 英国R5规程 30

1.5 本书的基本内容及逻辑框架 32

参考文献 33

本章主要符号说明 35

第2章 压力容器的蠕变损伤及强度设计 36

2.1 蠕变现象及基本概念 36

2.1.1 蠕变现象与基本特征 36

2.1.2 蠕变设计相关的几个基本概念 38

2.2 蠕变变形机理及本构模型 40

2.2.1 蠕变变形的物理机制 40

2.2.2 蠕变变形的本构方程 44

2.3 蠕变破裂机理及寿命预测 46

2.3.1 蠕变破裂的物理机制 47

2.3.2 蠕变破坏参数的预测及外推 48

2.4 压力容器的蠕变强度设计判据 56

2.4.1 载荷控制的破坏 56

2.4.2 变形控制的破坏 57

2.5 基于弹性技术路线的压力容器蠕变强度设计 58

2.5.1 基于ASME标准的蠕变强度设计 58

2.5.2 基于RCC-MRx规范的蠕变强度设计 65

2.6 压力容器蠕变设计的近似方法 66

2.6.1 基于稳态蠕变状态的弹性近似分析 66

2.6.2 基于参考应力的蠕变强度分析 67

2.7 基于损伤理论的压力容器蠕变设计 69

2.8 压力容器蠕变设计案例 70

2.8.1 基于ASME Ⅲ-5 HBB标准的蠕变强度考核 71

2.8.2 基于RCC-MRx规范的弹性分析方法 72

2.8.3 基于RCC-MRx规范的极限分析方法 73

参考文献 74

本章主要符号说明 78

第3章 压力容器的疲劳损伤与强度设计 81

3.1 疲劳现象及基本概念 81

3.1.1 疲劳现象 81

3.1.2 疲劳强度相关的基本概念 82

3.2 疲劳损伤的物理机制 90

3.3 疲劳损伤与寿命预测模型 92

3.3.1 单轴应力下的寿命预测模型 92

3.3.2 多轴应力下的寿命预测修正 94

3.4 压力容器疲劳设计的原理与判据 96

3.4.1 蠕变效应可忽略 97

3.4.2 蠕变效应不可忽略 97

3.5 压力容器疲劳设计的基本方法 98

3.5.1 弹性分析方法 98

3.5.2 弹塑性分析方法 98

3.6 压力容器疲劳强度与寿命分析的弹性路线 101

3.6.1 基于ASME Ⅲ-NB标准的弹性分析路线 101

3.6.2 基于ASME Ⅷ-2标准的弹性分析路线 103

3.6.3 基于ASME Ⅲ-5 HBB/RCC-MRx/R5的弹性分析路线 105

3.7 压力容器疲劳强度与寿命分析的弹塑性路线 105

3.7.1 基于ASME Ⅷ-2标准的弹塑性分析路线 105

3.7.2 基于ASME Ⅲ-5 HBB/RCC-MRx/R5的弹塑性分析路线 106

3.8 压力容器疲劳强度与寿命分析的损伤分析路线 106

3.9 压力容器疲劳设计案例 107

参考文献 109

本章主要符号说明 111

第4章 压力容器的安定与棘轮失效及设计方法 114

4.1 结构安定与棘轮现象及基本概念 114

4.2压力容器安定/棘轮基本理论及研究进展 115

4.2.1 经典的结构安定性理论 115

4.2.2 受损结构的安定性理论 117

4.2.3 蠕变对结构安定/棘轮效应的影响 119

4.3 压力容器安定及棘轮极限载荷分析 119

4.3.1 压力容器的安定极限载荷分析方法 120

4.3.2 压力容器的棘轮极限载荷分析方法 122

4.4 压力容器安定与棘轮设计的弹性路线方法 125

4.4.1 基于ASME Ⅲ标准的安定/棘轮弹性分析法 126

4.4.2 基于RCC-MRx规范的安定/棘轮弹性分析法 130

4.4.3 基于R5规程的安定/棘轮弹性分析法 132

4.5 压力容器安定与棘轮设计的简化非弹性方法 135

4.5.1 基于ASME Ⅲ-5 HBB标准的简化非弹性分析法 135

4.5.2 基于ASME Ⅲ N-861标准的理想弹塑性分析法 140

4.6 压力容器安定与棘轮设计的非弹性方法 141

4.6.1 基于ASME Ⅲ-5 HBB标准的非弹性分析法 141

4.6.2 基于RCC-MRx规范的非弹性分析法 141

4.7 压力容器安定与棘轮设计案例 142

4.7.1 ASME Ⅲ-5 HBB标准中弹性分析方法 143

4.7.2 RCC-MRx规范中弹性分析方法 144

参考文献 145

本章主要符号说明 150

第5章 压力容器的蠕变-疲劳耦合损伤及强度设计 151

5.1 蠕变-疲劳耦合损伤现象与基本概念 151

5.2 蠕变-疲劳耦合下的实验研究 153

5.2.1 基于光滑试样的蠕变-疲劳耦合实验 153

5.2.2 含缺口试样的蠕变-疲劳交互作用实验研究 156

5.3 蠕变-疲劳耦合下的本构理论 158

5.3.1 分离型循环黏塑性本构模型 158

5.3.2 Chaboche统一型循环黏塑性本构模型 159

5.3.3 Ohno-Wang统一型循环黏塑性本构模型 160

5.3.4 损伤耦合统一黏塑性本构模型 161

5.4 蠕变-疲劳耦合作用下的寿命预测 163

5.4.1 寿命-时间分数模型 163

5.4.2 频率修正模型及其改进形式 163

5.4.3 应变范围划分模型 164

5.4.4 临界距离理论模型 165

5.4.5 考虑循环软硬化与松弛效应的寿命预测模型 166

5.4.6 基于应变能密度耗散的寿命预测模型 167

5.5 基于ASME标准的压力容器蠕变-疲劳强度设计 168

5.5.1 基于弹性路线的蠕变-疲劳强度分析 168

5.5.2 基于非弹性路线的蠕变-疲劳强度分析 174

5.6 基于RCC-MRx规范的蠕变-疲劳强度设计 175

5.6.1 基于弹性路线的蠕变-疲劳强度分析 175

5.6.2 基于非弹性路线的蠕变-疲劳强度分析 177

5.7 基于R5规程的压力容器蠕变-疲劳强度设计 178

5.8 压力容器蠕变-疲劳分析案例 182

参考文献 185

本章主要符号说明 187

第6章 压力容器的屈曲及蠕变屈曲设计 190

6.1 压力容器的屈曲现象 190

6.1.1 瞬态屈曲及基本概念 190

6.1.2 蠕变屈曲现象 192

6.2 屈曲理论及相关基础研究进展 193

6.3 压力容器屈曲设计的原理与判据 197

6.4 压力容器瞬态屈曲设计的基本技术路线及相关规范简介 197

6.4.1 压力容器瞬态屈曲设计的基本技术路线 197

6.4.2 压力容器瞬态屈曲设计的规范简介 198

6.5 压力容器瞬态屈曲的弹性分析方法 199

6.5.1 基于ASME Ⅲ-NB标准的弹性分析方法 200

6.5.2 基于ASME Ⅲ N284标准的弹性分析方法 203

6.5.3 基于ASME Ⅲ N759标准的弹性分析方法 208

6.5.4 基于RCC-MRx规范的弹性分析方法 211

6.6 压力容器瞬态屈曲的非弹性分析方法 213

6.6.1 基于ASME Ⅲ-NH标准的非弹性分析方法 213

6.6.2 其他规范提供的非弹性分析方法 215

6.7 高温压力容器蠕变屈曲设计的基本路线及相关标准简介 215

6.7.1 压力容器蠕变屈曲设计的基本路线 215

6.7.2 压力容器蠕变屈曲设计的相关标准简介 216

6.8 高温压力容器的蠕变屈曲设计方法 217

6.8.1 基于规范的蠕变屈曲非线性设计方法 217

6.8.2 压力容器蠕变屈曲的简化分析方法 218

6.8.3 压力容器蠕变屈曲设计的线算图法 220

6.9 压力容器屈曲与蠕变屈曲分析案例 224

6.9.1 受压圆筒的屈曲分析 224

6.9.2 受压圆筒的蠕变屈曲分析 228

参考文献 231

本章主要符号说明 234

第7章 高温紧固件的应力松弛及设计方法 237

7.1 高温紧固件的应力松弛及失效 237

7.1.1 高温紧固件的应力松弛现象 237

7.1.2 高温紧固件的失效 239

7.2 高温紧固件应力松弛的基本理论 239

7.2.1 应力松弛的基本特征 239

7.2.2 应力松弛性能的表征参量 240

7.2.3 应力松弛的理论方程 241

7.3 结构应力松弛行为的影响因素 242

7.3.1 应力松弛行为的材料依赖性 242

7.3.2 环境与服役条件对应力松弛的影响 243

7.3.3 系统因素对应力松弛行为的影响 246

7.4 应力松弛与蠕变方程的转换 248

7.4.1 从应力松弛到蠕变的转换 248

7.4.2 从蠕变到应力松弛的转换 249

7.5 高温紧固件应力松弛行为的有限元分析 249

7.6 压力容器紧固件的应力松弛和强度设计 250

7.6.1 高温螺栓应力松弛设计标准简介 250

7.6.2 基于ASME标准的螺栓应力松弛设计方法 252

7.6.3 基于RCC-MRx规范的螺栓应力松弛与强度设计 259

参考文献 265

本章主要符号说明 269

第8章 基于断裂理论的高温压力容器强度分析与安全评价 271

8.1 裂纹发现及结构强度设计理念的演变 271

8.1.1 裂纹发现及断裂理论的发展 271

8.1.2 结构强度设计理念的演化 273

8.2 裂纹扩展的控制参量及断裂模型 275

8.2.1 疲劳断裂参量及模型 276

8.2.2 蠕变断裂参量及模型 279

8.2.3 多裂纹耦合及断裂参量修正 284

8.2.4 蠕变断裂的拘束效应 288

8.2.5 蠕变-疲劳交互作用下的断裂参量及模型 291

8.3 蠕变-疲劳交互作用下的寿命预测模型 294

8.4 环境对裂纹扩展的影响 297

8.5 高温压力容器裂纹的扩展分析与剩余寿命评价 299

8.5.1 工程检出裂纹的规则化 299

8.5.2 基于RCC-MRx规范A16附录的高温裂纹扩展分析 303

8.5.3 基于R5规程的高温裂纹扩展分析及寿命评价 307

8.5.4 基于ASME标准的疲劳裂纹扩展分析及寿命评价 312

8.6 压力容器中裂纹分析及评价案例 313

参考文献 314

本章主要符号说明 319

第9章 核压力容器的辐照效应及耦合损伤分析 322

9.1 核压力容器中

展开全部

本类五星书

本类畅销

-

工程制图及CAD

¥55.3¥79.0 -

中国建筑史

¥66.0¥75.0 -

世界桥梁趣谈

¥16.0¥28.0 -

液压与气压传动

¥38.9¥54.8 -

工程测量技术研究

¥16.0¥50.0 -

电子操作工必读

¥2.3¥8.0 -

电气二次回路工程通用标准图集(下册)

¥214.6¥298.0 -

民航概论

¥27.3¥39.0 -

水利水电工程施工技术交底记录

¥61.6¥88.0 -

水利工程建设监管案例

¥47.6¥68.0 -

浙江省水利工程质量监督工作实务

¥70.0¥100.0 -

水利施工企业安全生产标准化管理表格应用与示例

¥47.6¥68.0 -

中小型水利工程施工监理技术指南

¥26.6¥70.0 -

汽车构造与拆装实训教程

¥23.8¥33.0 -

服装结构设计的理论实践

¥14.4¥45.0 -

四川卤水实用调制技术

¥27.0¥49.0 -

高频电子线路分析与系统设计的应用研究

¥15.7¥49.0 -

汽车电气设备构造与维修

¥25.3¥46.0 -

汽车维修快速入门丛书汽车维修工实战28天

¥22.5¥46.0 -

汽车维修快速入门丛书汽车维修电工实战28天

¥31.9¥65.0