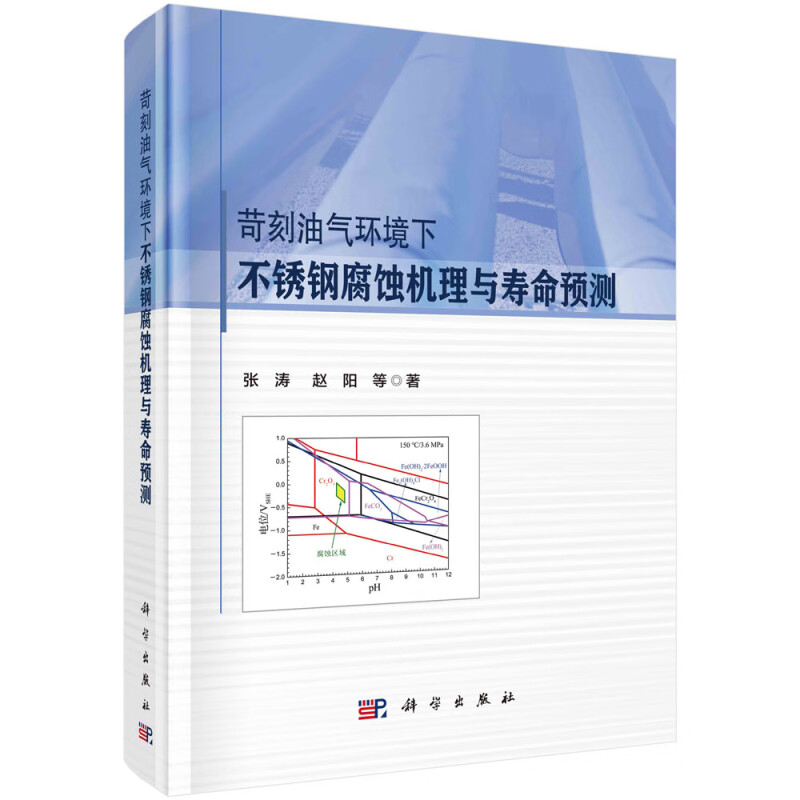

- ISBN:9787030714404

- 装帧:一般胶版纸

- 册数:暂无

- 重量:暂无

- 开本:16开

- 页数:287

- 出版时间:2022-09-01

- 条形码:9787030714404 ; 978-7-03-071440-4

内容简介

建立了苛刻油气环境腐蚀环境模拟与测试技术;沿井深剖面建立了系列性的"Fe-Cr-Cl--CO2-H2O"五元E-pH图,从热力学角度对苛刻油气环境下材料腐蚀的预测填补了国际学术研究的空白;揭示了HP-13Cr不锈钢钝化膜成膜机制、酸化条件下腐蚀机理、流体对腐蚀的影响机制、油管内壁氧化皮对腐蚀的影响机理;阐明了HP-13Cr不锈钢的应力腐蚀断裂机理;首次建立了用于材料合理原材的"溶解-电离-沉积"模型,指导西部油气田的合理选材;整合多个零散、孤立的点蚀模型,建立了基于随机理论的点蚀全周期过程的寿命模型;通过人工神经网络等模式识别技术,确定单一因素以及协同作用的影响权重,建立了"压力-温度-流体-应力"四自由度的腐蚀寿命预测模型,实现复杂耦合环境下腐蚀寿命的预测。

目录

前言

第1章 深地苛刻油气环境下HP-13Cr不锈钢腐蚀研究进展 1

1.1 深地苛刻油气环境的特点 1

1.2 深地苛刻油气环境下HP-13Cr不锈钢腐蚀的研究进展与问题 3

1.2.1 深地苛刻油气环境中金属腐蚀的热力学问题(E-pH图) 4

1.2.2 深地苛刻油气环境中油井管的腐蚀机理 5

1.3 深地苛刻油气环境中油井管的点蚀寿命预测模型 8

1.3.1 经验模型 9

1.3.2 半经验模型 9

1.3.3 机理模型 10

1.4 不锈钢点蚀寿命预测模型 11

1.4.1 不锈钢点蚀的随机性模型 12

1.4.2 不锈钢点蚀的确定性模型 16

1.5 深地苛刻油气环境下HP-13Cr不锈钢腐蚀研究的关注点 20

参考文献 20

第2章 深地苛刻油气环境下的腐蚀测试技术 24

2.1 高温高压静态测试技术 24

2.1.1 高温高压酸化反应釜 24

2.1.2 高温高压电化学反应釜 26

2.1.3 高温高压应力腐蚀断裂测试系统 26

2.2 高温高压动态测试技术 29

2.3 高通量实验方法 30

2.3.1 高通量动态浸泡实验方法 30

2.3.2 应力-流速-温度/压力的多因素耦合的高通量实验方法 36

参考文献 38

第3章 深地苛刻油气环境下HP-13Cr不锈钢的腐蚀热力学 40

3.1 E-pH图的计算方法 40

3.1.1 复杂体系下多元E-pH图计算 40

3.1.2 Cl-活度对E-pH图的影响 42

3.1.3 HCO3-和CO32-活度对E-pH图的影响 43

3.1.4 压力对腐蚀产物稳定性的影响 44

3.1.5 腐蚀产物的热力学数据计算 44

3.2 深地苛刻油气环境下HP-13Cr不锈钢的E-pH图(离子浓度为10-6mol/L) 44

3.3 深地苛刻油气环境下HP-13Cr不锈钢的E-pH图(离子浓度为10-8mol/L) 50

3.4 深地苛刻油气环境下HP-13Cr不锈钢的动电位极化曲线和溶液pH 54

3.5 深地苛刻油气环境下HP-13Cr不锈钢的钝化膜成分 56

3.6 温度、压力、离子浓度对E-pH图的影响 57

3.7 深地苛刻油气环境下HP-13Cr不锈钢的腐蚀在E-pH图上的分布区域 60

3.8 本章小结 60

参考文献 61

第4章 深地苛刻油气环境下HP-13Cr不锈钢的腐蚀产物膜 62

4.1 HP-13Cr不锈钢的腐蚀电化学行为 63

4.2 HP-13Cr不锈钢腐蚀产物膜的显微结构 64

4.3 HP-13Cr不锈钢腐蚀产物膜的化学成分 68

4.4 HP-13Cr不锈钢腐蚀产物膜的半导体特征 73

4.5 HP-13Cr不锈钢腐蚀产物膜内空穴的扩散系数 75

4.6 腐蚀产物膜的成膜机理 77

4.6.1 溶液水化学 78

4.6.2 “金属/腐蚀产物膜”的界面反应 79

4.6.3 “腐蚀产物膜/溶液”的界面反应 81

4.7 腐蚀产物膜的点蚀敏感性 83

4.7.1 Cl-吸附的影响 83

4.7.2 空位在腐蚀产物膜中的扩散通量 84

4.8 本章小结 85

参考文献 85

第5章 HP-13Cr不锈钢高温酸化缓蚀剂的失效机制 89

5.1 石油的开采过程概述 89

5.2 HP-13Cr不锈钢在完井过程中的腐蚀行为 91

5.2.1 腐蚀速率和宏观形貌 91

5.2.2 腐蚀产物膜的微观形貌 92

5.2.3 腐蚀产物膜的截面形貌 97

5.3 腐蚀类型 100

5.4 腐蚀产物膜的成分和微观结构 102

5.4.1 XRD分析 102

5.4.2 腐蚀产物膜的TEM观察 103

5.4.3 XPS分析 105

5.5 HP-13Cr不锈钢在完井过程中的电化学腐蚀行为 106

5.6 HP-13Cr不锈钢与Cu膜间的电偶腐蚀作用 108

5.7 完井过程中缓蚀剂的失效机制 109

5.7.1 鲜酸酸化与残酸返排之间协同作用的机理 109

5.7.2 鲜酸酸化、残酸返排和产出水之间协同作用的机理 111

5.8 本章小结 112

参考文献 112

第6章 氧化皮对HP-13Cr不锈钢酸化过程的影响 115

6.1 氧化皮对HP-13Cr不锈钢腐蚀速率的影响 116

6.2 HP-13Cr不锈钢的腐蚀形貌 118

6.2.1 HP-13Cr不锈钢的表面腐蚀形貌 118

6.2.2 HP-13Cr不锈钢的截面腐蚀形貌 121

6.3 氧化皮对腐蚀产物成分的影响 125

6.3.1 腐蚀产物的相组成 125

6.3.2 腐蚀产物的元素分布 125

6.4 氧化皮对腐蚀产物/基体界面上腐蚀行为的影响 128

6.5 本章小结 131

参考文献 131

第7章 深地苛刻油气环境下流体对HP-13Cr腐蚀行为的影响机理 134

7.1 流体的计算 134

7.2 深地苛刻油气环境下流体对HP-13Cr不锈钢的腐蚀行为 135

7.2.1 腐蚀速率和宏观形貌 135

7.2.2 去除钝化膜后HP-13Cr不锈钢的显微形貌 136

7.3 HP-13Cr不锈钢在深地苛刻油气环境中的电化学行为 139

7.3.1 动电位极化曲线 139

7.3.2 恒电位极化曲线 141

7.3.3 Mott-Schottky曲线 142

7.4 钝化膜的成分及微观结构 143

7.4.1 XPS分析 143

7.4.2 TEM分析 145

7.5 钝化膜的力学性能 148

7.6 壁面剪切力对钝化膜成膜及破裂机制的影响 150

7.7 壁面剪切力对HP-13Cr不锈钢点腐蚀行为的影响 152

7.7.1 点蚀在水平方向上的生长 152

7.7.2 点蚀在垂直方向上的生长 155

7.8 本章小结 157

参考文献 157

第8章 深地苛刻油气环境下HP-13Cr不锈钢的应力腐蚀断裂行为 159

8.1 应力腐蚀敏感性 160

8.2 断裂形貌 163

8.3 产出水环境水化学计算 166

8.4 拉应力对HP-13Cr不锈钢电化学行为的影响 168

8.5 应力腐蚀临界应力强度因子(KⅠSCC) 170

8.6 深地苛刻油气环境下HP-13Cr不锈钢的应力腐蚀机制 171

8.7 点蚀-裂纹转变过程 173

8.8 本章小结 177

参考文献 179

第9章 酸化过程对HP-13Cr不锈钢应力腐蚀行为的影响 181

9.1 酸化后HP-13Cr不锈钢的应力腐蚀敏感性 181

9.2 酸化后HP-13Cr不锈钢的断裂形貌 183

9.3 酸化后HP-13Cr不锈钢的电化学行为 184

9.4 酸化后应力腐蚀裂纹起源 185

9.5 酸化后HP-13Cr不锈钢表面粗糙度、水化学和应力集中对应力腐蚀开裂的交互作用 187

9.6 本章小结 189

参考文献 190

第10章 “溶解-电离-沉积”模型—连接腐蚀热力学与动力学的尝试 191

10.1 “溶解-电离-沉积”模型 192

10.1.1 界面阳离子浓度—阳极溶解 193

10.1.2 界面pH—电离与水解 199

10.1.3 腐蚀产物的沉积及其保护性 201

10.2 “溶解-电离-沉积”模型在腐蚀速率预测方面的应用 205

10.3 合金元素Cr的影响:“溶解-电离-沉积”模型在耐蚀合金设计方面的初探 210

10.4 本章小结 217

参考文献 217

第11章 点蚀全周期过程的寿命预测模型 220

11.1 点蚀诱导时间 221

11.1.1 Erp确定 222

11.1.2 OCP的演变 224

11.1.3 稳态点蚀形成时间 229

11.1.4 点蚀诱导时间确定 232

11.2 点蚀生长时间模型 234

11.3 腐蚀寿命预测模型的验证 239

11.4 本章小结 241

参考文献 241

第12章 深地苛刻油气环境下HP-13Cr不锈钢腐蚀寿命预测技术 243

12.1 点蚀诱导时间 245

12.1.1 Erp确定 245

12.1.2 OCP演变 247

12.1.3 稳态点蚀形成时间 248

12.2 不同温度和压力条件下的点蚀生长时间模型 252

12.3 不同流速条件下的点蚀生长时间模型 259

12.4 不同应力条件下的点蚀寿命模型 265

12.4.1 不同拉应力条件下的点蚀寿命模型 266

12.4.2 不同压应力条件下的点蚀寿命模型 272

12.5 深地苛刻油气环境下多自由度的HP-13Cr不锈钢点蚀寿命模型 277

12.5.1 析因试验设计 277

12.5.2 析因试验条件的确定 279

12.5.3 多自由度点蚀寿命预测模型的建立 280

12.6 本章小结 285

参考文献 286

节选

第1章 深地苛刻油气环境下HP-13Cr不锈钢腐蚀研究进展 1.1 深地苛刻油气环境的特点 我国塔里木盆地库车山前克拉苏构造带蕴藏着丰富的石油、天然气资源,已探明天然气储量达数万亿立方米,日产气量突破1000万m3大关,业已成为我国西气东输的主要气源地。但是,复杂的地质结构给油气开采带来了诸多的困难,面临诸多极为罕见的深地苛刻油气环境。近年来,我国西部油气资源开发逐渐向超深、超高温、超高压的深地苛刻油气环境发展。天然气的开采面临着超深、超高温、超高压和超高腐蚀性的工况环境,这在世界范围内都是极为罕见的深地苛刻油气环境。 该深地苛刻油气环境具有以下特点(图1-1):①超高深、超高压。井深达到8000 m左右,井底压力超过100 MPa、温度达到180℃;②产出物具有超高腐蚀性。与天然气伴生的CO2分压2~4 MPa,产出水矿化度15万~20万mg/L(折算Cl-浓度为5~6 mol/L),pH值范围从3到11变化较大;③高温酸化。完井过程中需要对地下储层进行酸化裂压,油井管需要在120~170℃条件下耐受强酸(15%HCl + 1.5%HF + 3%HAc)的腐蚀数小时之久;④腐蚀机理复杂。除温度/压力分布多变外,随着井深的增加,对应的流体流速、应力分布同样复杂。在油气开采过程中造成温度/压力-流速-应力多因素耦合的极端腐蚀环境。 现场调研结果表明,30%的油井管在使用的初期就会发生严重的穿孔甚至断裂。刚刚投入生产的油井被迫进行维护和修理,单次修井的费用高达3000万元,造成了巨大的经济损失。而随着能源需求和油井数量的增加,人们意识到不断地增加成本和提高不锈钢管的级别不但不能从根本上解决问题,还会带来整个管柱的安全性降低、密封性不完整等一系列难题。 针对油田的极端腐蚀环境,油井管的选材成为油气工业领域关注的焦点之一。常用的碳钢或低Cr合金钢由于耐蚀性能较差,而双相不锈钢和镍基合金由于耐酸性能或者成本问题均不适合在深地苛刻油气环境下应用。NACE MR0175/ISO15156给出了不同CO2/H2S条件下的选材规范,如图1-2所示。HP-13Cr不锈钢是在13Cr的基础上,增加Mo、Ni和N等元素的同时,降低材料中C的含量,13Cr不锈钢的综合力学性能不仅没有下降,耐腐蚀性还得到了明显的提高,特别是焊接性能也得到显著的改善。HP-13Cr不锈钢的金相组织如图1-3所示。HP-13Cr不锈钢因具有高强度、高硬度、高耐蚀性,结合选材规范及现场情况,在满足经济性和安全性的基础上,已经在油田环境中广泛应用。 图1-1 我国西部苛刻油气环境的特点及油井管腐蚀状态 图1-2 H2S和CO2条件下耐蚀性合金选择流程图[1] 图1-3 HP-13Cr不锈钢金相照片 (a)500×;(b)1000× 1.2 深地苛刻油气环境下HP-13Cr不锈钢腐蚀的研究进展与问题 在深地苛刻油气环境下HP-13Cr不锈钢所面临的挑战主要是CO2腐蚀的问题。针对CO2-Cl-环境下油井管的腐蚀研究,前人已经开展了大量的工作,也取得了很多实质性的进展,但是受制于实际工况和检测手段,国内外学者们的研究均未涉及深地苛刻油气环境(图1-4),并且关于HP-13Cr新型马氏体不锈钢的研究也鲜有报道。但是学者们在CO2腐蚀领域的研究依然值得借鉴。 图1-4 现有研究所涉及的环境与深地苛刻油气环境之间的对比 1.2.1 深地苛刻油气环境中金属腐蚀的热力学问题(E-pH图) E-pH图是金属腐蚀的电化学相图,是从热力学角度研究金属腐蚀问题的基础。传统的E-pH图是一种基于常温常压的金属-水(Metal-H2O)电化学相图,并不考虑高温、高压、CO2腐蚀气体及Cl-、 等离子的影响,这与深地苛刻油气环境存在较大的差距。在核电等领域,材料所处的环境与油气工业中的深地苛刻油气环境有相通之处,在这一领域各国学者开展了大量的研究工作,分别从高温高压、阴离子、合金元素等三个方面修正了传统的E-pH图。 在高温、高压作用方面,MacDonald等计算了纯Fe在350~500℃、30~50 MPa条件下的E-pH图。与此同时,Beverskog等[2-4]先后研究了Cr、Cu、Ni、Zn等金属在25~300℃条件下的E-pH图。在考虑高温高压对H2O的电离常数、密度和介电常数的影响的基础上,Cook等对Fe、Al、Ti、Cr等金属在高亚临界和低超临界条件的E-pH图进行了修正。这些研究表明高温高压下的E-pH图与常温常压下相比存在着三个不可忽视的变化:①钝化区向低pH方向移动;②金属免疫区缩小;③溶出金属离子的浓度对E-pH图有着极大的影响。关于阴离子作用的研究非常有限,García-Antón等研究了25℃、Br-环境下Ti、Cr等金属的E-pH图。Refait等研究了25℃、 环境下Fe的E-pH图。Nickchi等研究了200℃、 环境下Fe、Ni、Cr的E-pH图。但遗憾的是,García-Antón和Nickchi的研究中所涉及的阴离子与气井深地苛刻油气环境相差较大;Refait考虑了 的影响,虽然与气井腐蚀环境有着相同之处,但并未考虑高温高压环境的影响。在合金元素的作用方面,Beverskog等研究了Fe-Cr-Ni合金在25~300℃条件下的E-pH图,探讨了Ni、Cr合金元素对Fe-H2O的E-pH图的影响。吴欣强等系统地研究了合金元素Zn对304、316L不锈钢和690合金在超临界环境下E-pH图的影响。 以上研究都考虑了高温高压环境、阴离子和合金元素等单一因素的影响,没有考虑在高温高压环境Cl-、合金元素等因素的综合作用。更为重要的是,由于缺乏原位高温高压电化学测试手段,上述研究未能测量在该环境下金属的腐蚀电位,不能标注出深地苛刻油气环境下金属的电位、pH等参数在E-pH图上的分布范围,使得E-pH图的理论指导作用大打折扣。换而言之,目前还没有可用于针对气井深地苛刻油气环境下金属的E-pH图,在深地苛刻油气环境下金属腐蚀的热力学问题仍有待新的研究结果给予解答。 1.2.2 深地苛刻油气环境中油井管的腐蚀机理 1. CO2腐蚀机理 我国西部油气油井管主要面临CO2腐蚀的考验。CO2腐蚀是石油天然气工业中常见的一种腐蚀,早在20世纪40年代就进入了人们的视野。在美国天然汽油协会(Natural Gasoline Association of America,NGAA)、美国石油协会(American Petroleum Institute,API)和美国腐蚀工程师协会(National Association of Corrosion Engineers,NACE)的资助下掀起了CO2腐蚀研究的热潮[5-7]。到了20世纪60~70年代,欧洲各国也开始意识到CO2腐蚀的严重性,欧洲的众多研究机构、石油石化企业也纷纷加入了研究行列,使CO2腐蚀在全世界又一次受到重视[8, 9]。从CO2腐蚀的发现、发展直到受到广泛关注至今已有80余年,而如今在全世界*大的有关腐蚀的NACE年会上,有关CO2腐蚀问题的报告仍然数量*多,参与讨论的人员也*积极,可见CO2腐蚀仍然是腐蚀的热点问题,尤其在石油、天然气工业中。 对于CO2腐蚀机理的探讨始于20世纪60~70年代,主要关注点集中在环境因素和材料因素两个方面。所针对的石油井管以碳钢或者低合金高强钢为主,腐蚀的类型为均匀腐蚀为主、局部腐蚀为辅的相关的结论也得到了大家的一致认可。例如,流速和腐蚀产物膜的致密性决定了腐蚀的形态。温度也会改变腐蚀产物膜的致密性,进而导致腐蚀速率呈先增大后减小的趋势。随着CO2分压的增大,腐蚀速率也明显增大,其中de Waard半经验公式表明其腐蚀速率与CO2分压的关系为 [10]。钢中添加一定量的合金元素Cr、Mo、Ni以后,油井管的抗CO2腐蚀的能力可以明显提高。对于局部腐蚀而言并没有统一的结论,其中具有代表性的结论为Schmitt等认为短期实验油井管很难出现点蚀。Qu等则认为点蚀与腐蚀产物膜缺陷有关[11]。 到了20世纪90年代,对于CO2腐蚀的研究则与多相流腐蚀开始交叉融合,探讨多相流条件下CO2腐蚀产物膜的特性。其中,研究腐蚀产物膜的特性的目的在于对产物膜破裂的机制进行研究,分别从腐蚀产物膜的形成机理、力学性能、结构特征、化学稳定性和导电性能这几个方面入手,探讨其与传质过程、腐蚀速率和腐蚀形态(局部腐蚀与点蚀)之间的联系。CO2的多相流腐蚀则关注于流态对腐蚀的影响,判断均匀腐蚀和局部腐蚀与不同流态之间的联系。Pots[12]认为利用水化学系数对单相流进行修正就可以近似地模拟油井管中多相流的腐蚀效果。Jepson等[13]认为利用雷诺数就可以准确地区分不同的流态,从而对不同流态下的腐蚀情况进行评价。Ne?i?等[14]认为不同的流态对油井管的腐蚀可以从引发不同的壁面剪切力的大小的角度进行分析,同时通过研究发现与其他流态相比,段塞流所引发的壁面剪切力明显大于其他流态,壁面剪切力可破坏腐蚀产物膜,加速腐蚀速率。但是,现阶段针对多相流对油井管腐蚀机理的研究多数停留在初步的探讨阶段,在实验室能模拟的流态也有限,腐蚀产物膜的动力学生长过程也处于空白状态,因此到目前为止没有统一的结论,所以,CO2腐蚀与多相流冲刷腐蚀的交互作用仍然是现阶段及未来的研究热点。 钢铁在饱和CO2溶液中的腐蚀属于电化学腐蚀过程,整个过程包括阳极金属溶解变成金属离子和阴极的析氢反应,整体的反应式如下 (1-1) 电化学反应的*终产物是FeCO3或者Fe3O4(尤其是在高温下),可以根据腐蚀产物的种类判断其保护性。 (1)CO2腐蚀阳极反应。学者们就其中间产物的种类存在一定的分歧。其中*早de Waard等[10]认为阳极总的反应式为 (1-2) *终的产物仅为Fe2+,但是总反应式(1-3)~(1-5)存在多步反应。 (1-3) (1-4) (1-5) Ogundele等[15]却认为CO2腐蚀的阳极过程有 的参与,*终的腐蚀产物中不仅有Fe2+,而且还有FeCO3的存在,具体见反应式(1-6)和反应式(1-7)。 (1-6) (1-7) Davies等[16]和Linter等[17]则认为FeCO3并不是直接反应生成的,而是Fe原子优先在碳酸氢盐的水溶液中溶解,生成中间产物Fe(OH)2,*后才生成物质FeCO3,具体反应式如下 (1-8) (1-9) (1-10) (1-11) 而Nesic等[18]却认为Fe在CO2环境中的阳极反应生成*终产物FeCO3时所涉及的中间产物并不是Fe(OH)2,而是类似于Fe(HCO3)OH的复杂氧化物,具体的反应式还有待进一步的确认。

-

港口文化

¥22.2¥60.0 -

黑科技驱动世界的100项技术

¥24.4¥69.8 -

电子操作工必读

¥2.3¥8.0 -

生态环境检测机构资质认定常见问题及解决方案

¥40.1¥118.0 -

世界桥梁趣谈

¥14.0¥28.0 -

环境保护辞典

¥16.7¥45.0 -

损伤力学手册

¥271.6¥388.0 -

磷腈阻燃材料(精)

¥118.5¥158.0 -

环境监测人员持证上岗考核试题集上册(第五版)

¥61.2¥180.0 -

服装材料的选用与性能分析

¥19.2¥52.0 -

食品工艺学

¥40.6¥58.0 -

中国古代重要科技发明创造

¥38.7¥90.0 -

服装结构制图

¥15.2¥39.0 -

超大型储罐与应用

¥15.4¥48.0 -

服装制作基本技能

¥3.5¥10.0 -

进步简史

¥11.4¥30.0 -

消防安全管理技术(第二版)

¥45.8¥58.0 -

电工基础

¥6.2¥14.5 -

煤矿机电设备技术管理

¥32.3¥38.0 -

航天装备试验概论

¥45.6¥76.0